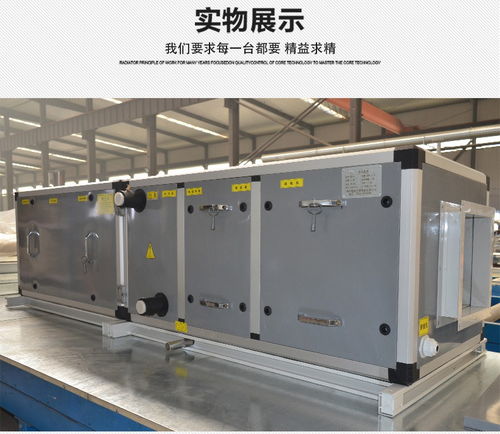

隨著工業4.0的浪潮席卷全球,空調設備制造業也迎來了智能化轉型的關鍵時刻。其中,“智能生產一條龍”模式正逐漸成為行業新標桿,通過高度集成的自動化設備,實現了生產效率的質的飛躍。一臺先進的智能生產線,往往能替代過去需要20名甚至更多人工完成的工作,這不僅大幅降低了人力成本,更在精度、速度和可靠性上實現了前所未有的突破。

在傳統空調制造流程中,從鈑金加工、焊接組裝到檢測包裝,每個環節都依賴大量熟練工人,人工操作難免存在效率波動和品質誤差。而智能生產一條龍系統,通過機器人、數控機床、物聯網傳感器和人工智能算法的無縫銜接,將整個制造流程整合為一條高效、連貫的自動化流水線。例如,智能機械臂可以精準完成銅管彎曲與焊接,視覺檢測系統能實時識別零部件缺陷,AGV小車自動搬運物料,中央控制系統則動態優化生產節拍——這些技術協同工作,使得單臺設備在單位時間內的產出遠超人工團隊,同時保證了產品一致性達到99.9%以上。

這種變革的背后,是技術集成的深層價值。智能設備能24小時不間斷運行,避免了人工疲勞帶來的生產瓶頸;數據驅動的質量控制大幅減少了次品率,降低了原材料浪費;柔性生產能力使工廠能快速響應市場變化,小批量定制化生產成為可能。對于空調制造商而言,投資智能生產線不僅是成本考量,更是提升競爭力、適應綠色制造趨勢的戰略選擇。隨著5G和數字孿生技術的融入,智能生產一條龍將更加自主化,進一步推動空調行業向高效、精密、可持續的方向演進。