一、制冷制熱系統安裝關鍵步驟與圖示

制冷制熱系統的安裝是保障空調高效穩定運行的基礎,其核心在于規范流程與精準操作。以下結合關鍵安裝圖片進行說明:

- 室內機安裝:選擇堅固的承重墻,使用水平尺確保機身完全水平,防止運行時產生振動與噪音。排水管需保持大于1%的坡度,確保冷凝水順暢排出。

- 室外機定位:應放置在通風良好、遠離熱源和遮擋物的位置,底座需安裝減震墊,并用螺栓固定,以減少運行噪音并保障安全。

- 銅管連接:這是安裝的核心環節。需對銅管進行精準切割、去毛刺,并使用專業工具進行擴口,確保與室內外機的接口嚴密對接。連接后必須進行嚴格的保壓檢漏測試,確認無泄漏后方可進行下一步。

- 抽真空與冷媒填充:這是影響制冷制熱效果的關鍵。必須用真空泵將系統內的空氣和水分徹底抽出,然后根據機組標識的額定冷媒量,進行精確的定量填充。

- 電路與調試:按照電路圖正確連接電源線與信號線,最后開機進行試運行,調試模式,檢測出風溫度、壓力及噪音是否正常。

(此處應配以分步驟的實景安裝示意圖,例如:室內機水平測量圖、銅管焊接與保溫包裹圖、真空泵連接操作圖、壓力表讀數檢測圖等。)

二、空調設備制造工藝流程揭秘

空調設備的制造是一個集精密機械、熱力學與智能控制于一體的復雜過程,主要涵蓋以下幾個核心環節:

- 設計與研發:基于熱力學計算與CFD(計算流體動力學)仿真,設計高效換熱器(蒸發器與冷凝器)、壓縮機及風道系統。這是能效與靜音表現的源頭。

- 核心部件制造:

- 壓縮機:作為空調的“心臟”,在無塵車間內進行高精度裝配,確保電機、活塞/渦旋、閥片等部件的密閉性與耐用性。

- 換熱器:采用親水鋁箔與內螺紋銅管,通過全自動彎管機與脹管機成型,再經過釬焊爐焊接,確保最佳的換熱面積與可靠性。

- 電控系統:PCB(印刷電路板)貼片與組裝,集成傳感器、芯片和變頻模塊,實現精準的溫度與頻率控制。

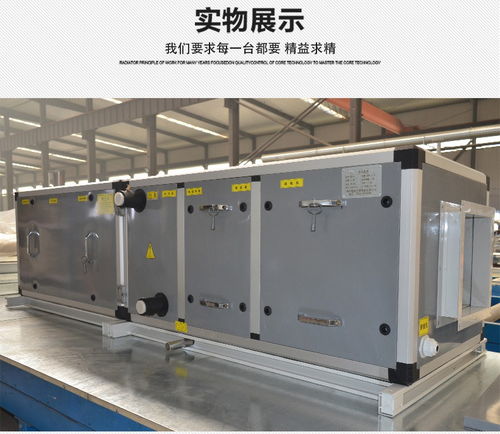

- 總裝與檢測:在流水線上,將箱體、蒸發器、冷凝器、壓縮機、風機、電控盒等組件有序裝配。每臺機組完成后,必須進入全自動檢測線,進行氦質譜檢漏(檢測冷媒泄漏)、性能測試(在模擬工況下測試制冷量、制熱量、能效比)以及安全與功能測試(如絕緣耐壓、運行噪音、各模式切換)。

- 包裝與出廠:通過最終檢驗的產品,進行防震包裝,附上安裝說明書與合格證書,方可出廠。

(此處應配以核心制造工藝圖,例如:自動化釬焊生產線圖、壓縮機精密裝配車間圖、整機在線性能檢測實驗室運行圖等。)

三、安裝與制造的緊密聯系:質量閉環

安裝是制造的延伸,也是產品價值最終實現的臨門一腳。制造環節為安裝提供了可靠、標準化的部件和接口;而規范的安裝則是將制造端的精密設計與性能潛力完全釋放給用戶的保證。二者共同構成空調系統“質量生命周期”的閉環。任何一方的疏忽,都會直接影響最終的能效、壽命與用戶體驗。因此,選擇技術精湛的安裝服務與品質可靠的制造品牌同等重要。